En obras de construcción, plantas de fabricación, talleres de reparación y estudios artísticos, una herramienta eléctrica versátil permite la unión permanente de metales y termoplásticos: el máquina de soldar . Esta amplia categoría de equipos proporciona el calor, la electricidad u otra fuente de energía controlada necesaria para fundir materiales en una unión, permitiéndoles fusionarse a medida que se enfrían. Desde configuraciones industriales masivas hasta unidades portátiles, la evolución de la máquina de soldar refleja avances continuos en electrónica de potencia, sistemas de control y eficiencia de procesos, lo que la convierte en una tecnología fundamental para la fabricación y reparación.

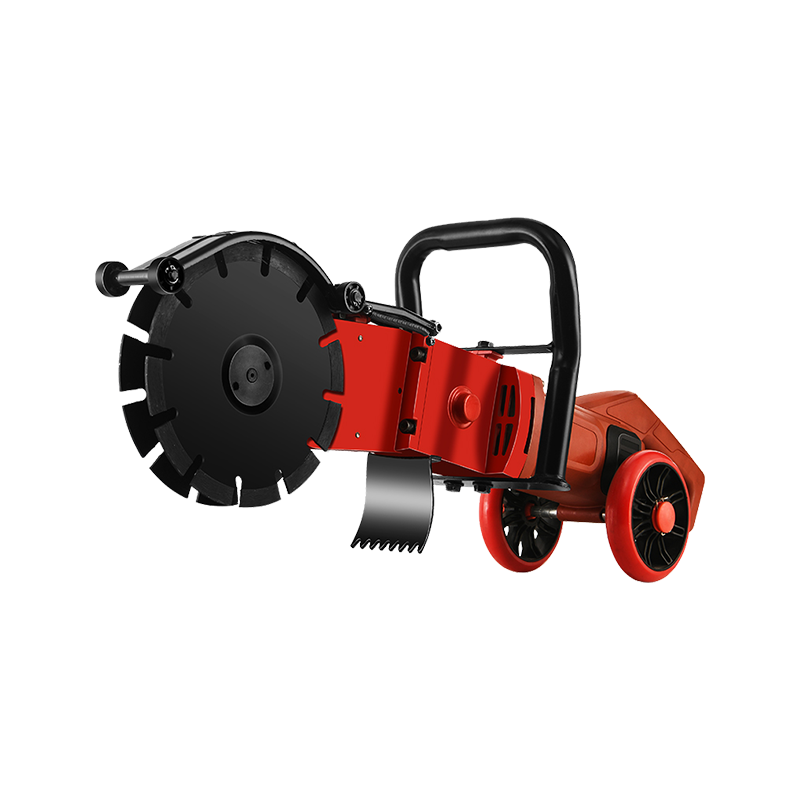

La función principal de cualquier máquina de soldar es generar y gestionar la energía necesaria para soldar. El método específico varía ampliamente. Las máquinas de soldadura por arco, que se encuentran entre las más comunes, crean un arco eléctrico entre un electrodo y el material base, produciendo un calor intenso que funde los metales. Dentro de esta categoría, los tipos comunes incluyen máquinas Stick (SMAW), MIG (GMAW) y TIG (GTAW), cada una adecuada para diferentes materiales, espesores y niveles de habilidad. Las máquinas de soldadura por resistencia, como las soldadoras por puntos, unen metales aplicando presión y pasando una fuerte corriente a través del punto de contacto. Los procesos más avanzados utilizan energía láser o ultrasónica, pero el principio permanece: la máquina de soldar debe entregar energía con un control preciso para crear una soldadura fuerte y limpia.

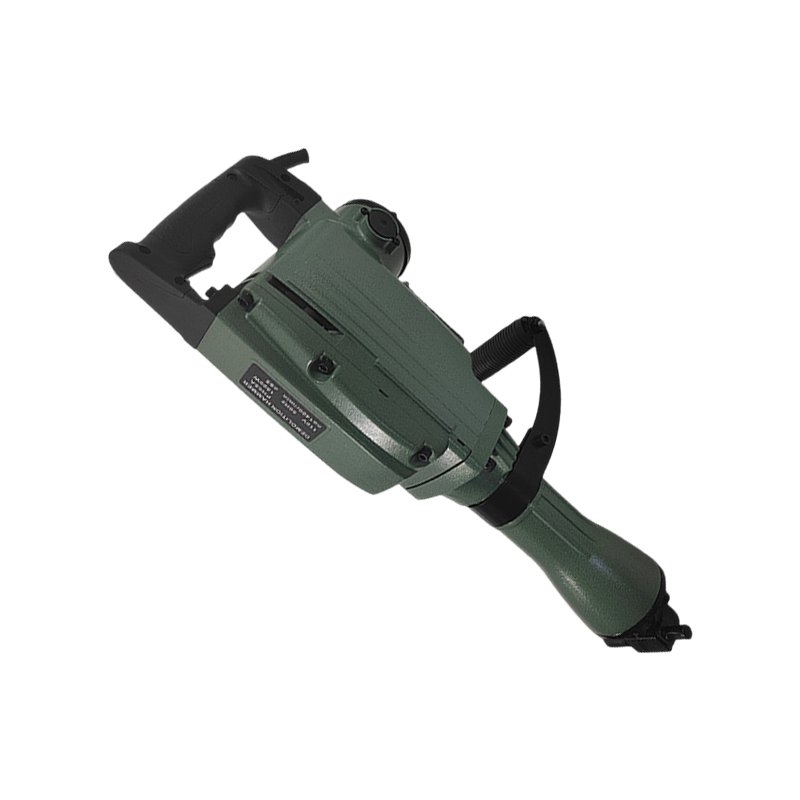

El diseño moderno de las máquinas de soldar pone un fuerte énfasis en el control del usuario, la portabilidad y la eficiencia energética. La tecnología Inverter ha revolucionado el campo. A diferencia de las máquinas más antiguas basadas en transformadores, una máquina de soldar con inversor convierte la energía de CA entrante en CC de alta frecuencia, lo que permite obtener una unidad mucho más pequeña, liviana y de mayor eficiencia energética con una estabilidad de arco predominante. Los controles digitales de las máquinas contemporáneas permiten a los soldadores ajustar parámetros como voltaje, amperaje y frecuencia de pulso para lograr una precisión excepcional. Para el trabajo de campo, el desarrollo de modelos de máquinas de soldar robustas, alimentadas por baterías y por motor, ha ampliado las posibilidades de reparación y construcción a distancia, liberando a los operadores de fuentes de energía fijas.

La aplicación de la máquina de soldar es casi ilimitada y sustenta la infraestructura y la fabricación modernas. Es esencial en la construcción de barcos, puentes y rascacielos; en el montaje de automóviles, aeronaves y electrodomésticos; y en la construcción de tuberías y recipientes a presión. Más allá de la industria pesada, una máquina de soldar es una herramienta vital para los equipos de mantenimiento, agricultores, escultores y entusiastas del bricolaje que reparan cualquier cosa, desde una puerta rota hasta la personalización del chasis de un vehículo. La elección específica de la máquina de soldar (su proceso, capacidad de potencia y ciclo de trabajo) está dictada por el material, la resistencia de soldadura requerida, el entorno de trabajo y la experiencia del operador.

La seguridad es una consideración intrínseca en el funcionamiento de cualquier máquina de soldar. El proceso genera peligros importantes: luz ultravioleta intensa y poco común, chispas y salpicaduras, humos y riesgo de descarga eléctrica. Por lo tanto, una configuración responsable de la máquina de soldar siempre forma parte de un sistema de seguridad completo. Esto incluye equipo de protección personal (EPP), como cascos que se oscurecen automáticamente, ropa resistente a las llamas y respiradores, así como ventilación adecuada y conexión a tierra adecuada del equipo. Las máquinas modernas suelen incorporar características de seguridad como protección de arranque en caliente y dispositivos de reducción de voltaje.

Innovación en máquina de soldar La tecnología está orientada a una mayor automatización, conectividad y facilidad de uso. Las máquinas sinérgicas, que ajustan automáticamente múltiples parámetros desde una única configuración, simplifican los procesos complejos para los operadores. La integración de los datos de las máquinas de soldar con los sistemas de ejecución de fabricación permite un mejor seguimiento de la calidad y optimización de los procesos. También continúa la investigación sobre nuevos procesos y fuentes de energía que ofrezcan velocidades más altas, una penetración más profunda o la capacidad de unir materiales diferentes de manera más efectiva. A medida que evolucionan los materiales y las demandas de fabricación, también lo hará la máquina de soldar, que seguirá siendo la chispa indispensable en el corazón de la tecnología de unión.

English

English русский

русский Français

Français Español

Español